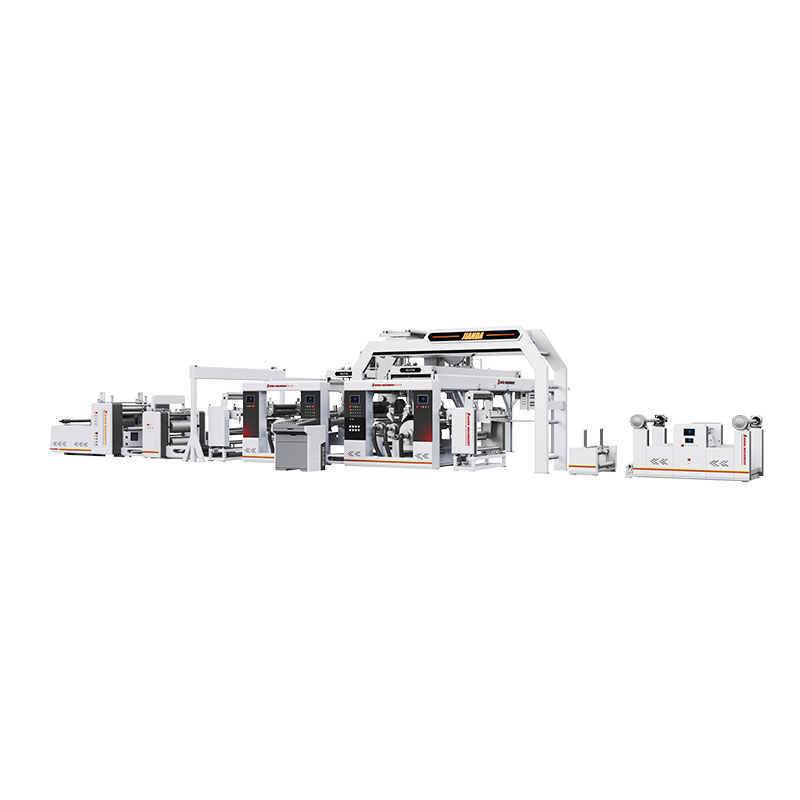

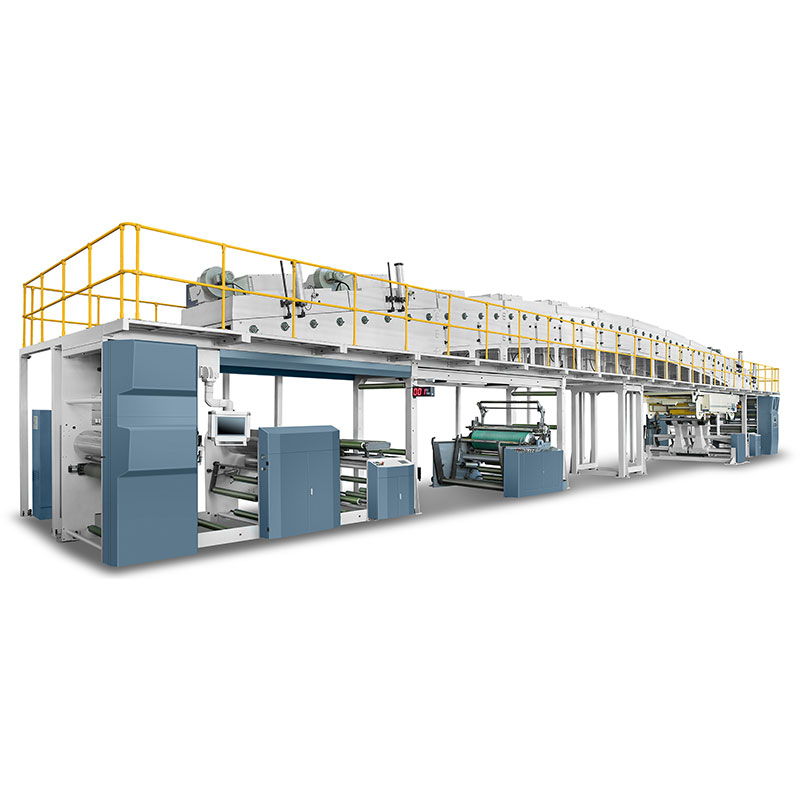

Линия нанесения покрытия на бумагу для дуплексных Плит с покрытием

Линия нанесения покрытия на бумагу для дуплексных плит с покрытием

Дуплексные плиты с покрытием – это прочный и привлекательный материал, широко используемый в различных отраслях, от упаковки до рекламы. Секрет их качества кроется в специальном покрытии, нанесенном на бумажную основу. Процесс нанесения этого покрытия – сложный технологический цикл, требующий точности и контроля на каждом этапе. Рассмотрим основные стадии линии нанесения покрытия.

Подготовка бумажной основы

Прежде чем нанести покрытие, бумажная основа проходит тщательную подготовку. Это включает в себя проверку качества бумаги на наличие дефектов, таких как разрывы или неравномерность толщины. Далее бумага выравнивается и увлажняется до оптимальной влажности, что обеспечивает равномерное нанесение покрытия и предотвращает его растрескивание после высыхания. Эта стадия критически важна, поскольку любые дефекты основы неизбежно повлияют на конечный результат. Некачественная подготовка может привести к браку и существенным потерям.

Нанесение покрытия и сушка

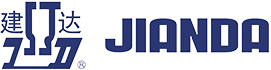

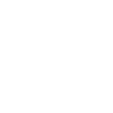

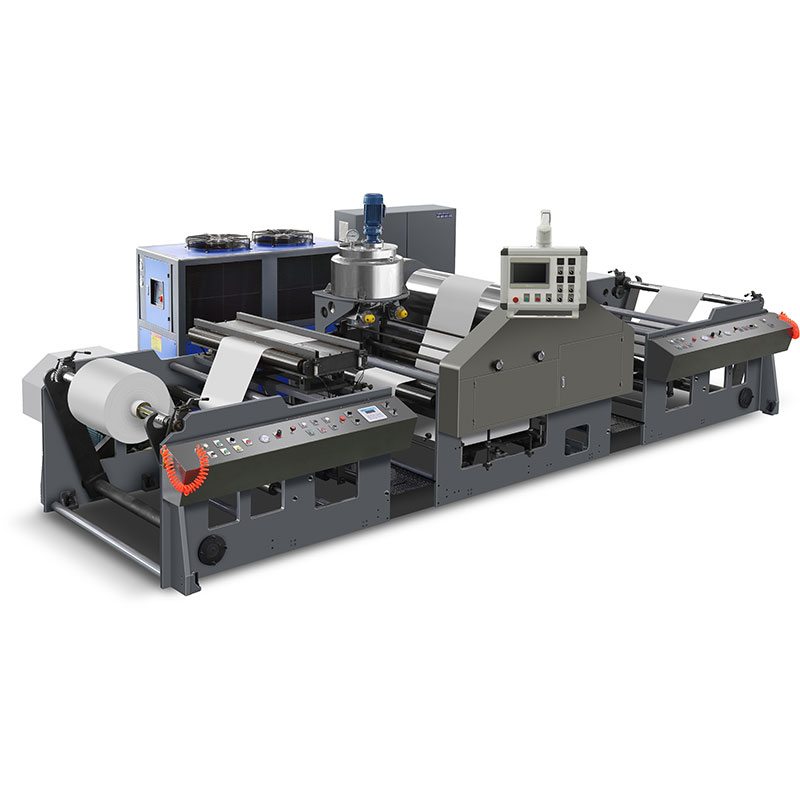

Сам процесс нанесения покрытия осуществляется с помощью специальных машин – лакировальных или кашировальных агрегатов. Покрытие может быть различным – от лака до специальных пленок, придающих бумаге необходимые свойства (например, водостойкость или повышенную прочность). Нанесение осуществляется равномерным слоем, с точным контролем толщины. После нанесения, бумага проходит через систему сушки, которая быстро и эффективно удаляет влагу, обеспечивая полное отвердение покрытия. Температура и время сушки строго контролируются, чтобы избежать повреждения материала и обеспечить высокое качество покрытия.

Контроль качества и резка

После сушки, готовые листы проходят строгий контроль качества. Оценивается равномерность нанесения покрытия, отсутствие дефектов, соответствие заданным параметрам толщины и прочности. Листы, не прошедшие контроль, бракуются. Далее, готовая бумага с покрытием режется на листы нужного формата, готовые для дальнейшей обработки и использования в производстве дуплексных плит. Этот заключительный этап гарантирует, что конечный продукт соответствует всем стандартам качества и требованиям заказчика. Современные линии оснащены автоматическими системами контроля и резки, что обеспечивает высокую производительность и минимальный процент брака.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Роликовая штампующая машина

Роликовая штампующая машина -

Машина для экструзионного ламинирования ткани GII Tandem

Машина для экструзионного ламинирования ткани GII Tandem -

Машина для резки бумаги модели HQJ-D

Машина для резки бумаги модели HQJ-D -

Машина для смешивания тандемных тканых мешков JDFLM90/1300

Машина для смешивания тандемных тканых мешков JDFLM90/1300 -

Поставка материалов

Поставка материалов -

Продольно-резательный станок модели GSFQ-C

Продольно-резательный станок модели GSFQ-C -

Машина для нанесения пластикового покрытия T-1020 No

Машина для нанесения пластикового покрытия T-1020 No -

Машина для смешивания тандемных тканых мешков JDFLM90/900

Машина для смешивания тандемных тканых мешков JDFLM90/900 -

Оборудование для нанесения покрытия для парафинирования FM-L 1200

Оборудование для нанесения покрытия для парафинирования FM-L 1200 -

Продольно-резательный станок модели WZFQ-A

Продольно-резательный станок модели WZFQ-A -

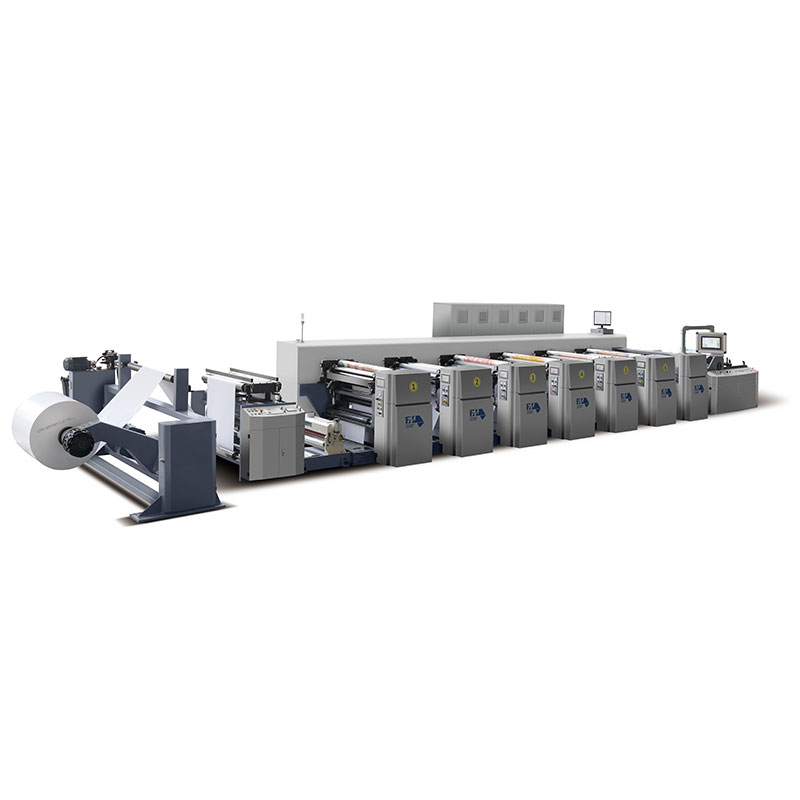

Сервоуправляемая флексографская печатная машина FM-CS1020 с непрерывной размоткой и перемоткой назад (лепесткового типа)

Сервоуправляемая флексографская печатная машина FM-CS1020 с непрерывной размоткой и перемоткой назад (лепесткового типа) -

Высокоскоростная машина для нанесения покрытия TJ1420

Высокоскоростная машина для нанесения покрытия TJ1420

Связанный поиск

Связанный поиск- Производитель тандем экструзионная машина для ламинирования купить

- Купить бумажно-пластиковые ламинирования машина предложение

- Заводы по производству машин для продольной резки в Китае

- PP ламинирование тканые мешки машина

- Китайские производители полностью автоматических экструдеров для двустороннего бумажного покрытия

- Заводы большой пресс ламинатор

- Китайские поставщики автоматических экструдеров для двустороннего бумажного покрытия

- Производители крафт-бумаги восковые машины купить

- Купить Высокая скорость покрытия машина

- Поставщики автоматическая машина двустороннего покрытия бумаги